BOSCHERT mise sur la technique d’entraînement de STOBER pour sa poinçonneuse cuivre

La poinçonneuse cuivre CuMaster développée par BOSCHERT permet d’usiner de très longues barres de cuivre, d’aluminium et d’acier avec une dynamique et une précision élevées. Pour cela, le constructeur de machines mise sur les réducteurs planétaires à couple conique, les servoréducteurs à couple conique, les réducteurs coaxiaux et à arbres parallèles ainsi que sur les nouveaux réducteurs pignon et crémaillère du spécialiste des entraînements. Ceux-ci sont nettement plus flexibles, plus compacts, plus rapides et plus dynamiques que les entraînements à broche qui étaient installés auparavant sur la poinçonneuse, ce qui améliore la compétitivité de l’installation. La qualité, le rapport qualité-prix avantageux et le large éventail de produits ont été les critères déterminants en faveur cette collaboration.

Faire face à la pression concurrentielle

« Les exigences de nos clients ont considérablement augmenté », constate depuis longtemps Manuel Kunzelmann, constructeur chez BOSCHERT. « Ils n’attendent pas seulement des machines de haute qualité conçues pour durer. En effet, ils recherchent une meilleure performance à un prix bas. » À cela s’ajoute la complexité croissante des installations qui doivent offrir des possibilités toujours plus nombreuses. BOSCHERT met un point d’honneur à adapter ses machines aux besoins spécifiques de ses clients. « Cependant, nous avons de moins en moins de temps pour cela en raison de la pression concurrentielle croissante », explique M. Kunzelmann.

La société BOSCHERT GmbH sise à Lörrach, dans le sud de la Forêt-Noire, emploie 125 personnes et fabrique des poinçonneuses destinées, entre autres, à la transformation des tôles et à la construction d’armoires électriques. Acteur international, l’entreprise badoise vend ses installations à de nombreux clients en Europe, mais aussi en Asie ou aux États-Unis.

La CuMaster compte parmi ses dernières innovations. « Cette poinçonneuse cuivre convient pour des dimensions de matériau pouvant atteindre 310 × 20 × 6000 millimètres », explique le constructeur Manuel Kunzelmann. « La gamme hautement dynamique et flexible est spécialement utilisée pour l’usinage de barres de cuivre, mais aussi d’aluminium et d’acier, par exemple pour les barres conductrices dans la construction de transformateurs, la production d’énergie solaire ou d’éoliennes, autrement dit, pour la transmission de courants de forte intensité. » Le développement de cette installation avait commencé dès 2020, et le premier prototype a été livré début 2024. « Nous avons vendu 15 machines à ce jour », nous informe M. Kunzelmann. « Nous sommes fiers de ce résultat. Ce chiffre représente une base sûre au vu de la conjoncture économique actuelle plutôt critique. »

Ensemble au service de la qualité

BOSCHERT ne peut pas tout fabriquer en interne. C’est pourquoi le constructeur de machines sélectionne soigneusement ses fournisseurs. « Il est important pour nous qu’ils soient de véritables partenaires et qu’ils partagent une même vision de la qualité que nous », explique M. Kunzelmann. Nous collaborons avec des fournisseurs issus de pays européens proches, et bien sûr directement d’Allemagne, comme le spécialiste des entraînements STOBER qui est basé à Pforzheim, à environ 160 kilomètres de Lörrach. « La CuMaster est notre premier projet commun », déclare Alexander Schmidt, Area Sales Manager chez STOBER. « J’avais fait la connaissance de BOSCHERT dans mon précédent emploi. Depuis, nous nous sommes rencontrés à plusieurs occasions. Lorsque j’ai eu vent de ce projet, je les ai contactés. » Le constructeur de machines connaissait la qualité élevée des composants, la compétence technique du spécialiste des entraînements et plus particulièrement l’excellent rapport qualité-prix. « Le fait que STOBER fournisse des solutions tout-en-un était également un critère important à nos yeux », souligne M. Kunzelmann.

La CuMaster se distingue par sa vitesse et sa dynamique élevées ainsi que par sa grande précision. C’est précisément ce qui rend cette poinçonneuse si compétitive. Les utilisateurs peuvent choisir plusieurs options grâce à la grande variété d’outils qu’elle offre. « La machine compte au total huit stations d’outils », explique M. Kunzelmann. « Des outils à une, trois et huit positions sont à disposition. » Le porte-outils comporte une station pour le découpage en une seule opération de composants en cuivre pouvant atteindre 200 × 20 millimètres. La tête de poinçonnage applique au choix un poids de 22 tonnes à grande vitesse et de 60 tonnes à faible vitesse sur la pièce à usiner. BOSCHERT équipe la machine de matrices hydrauliques abaissables – jusqu’à trois – pour venir à bout de déformations telles que nervures ou emboutissages. Des pinces de serrage dynamiques guident le matériau à travers l’installation. « Auparavant, nous utilisions des entraînements à broche pour le positionnement des axes », explique M. Kunzelmann. Cette solution ne laissait toutefois pas de marge de manœuvre aux constructeurs car ces composants ne pouvaient pas être installés indépendamment de la longueur. De plus, ils demandaient beaucoup de maintenance. Autre inconvénient : ils n’étaient pas assez compacts pour la CuMaster. « Pour cette tâche, nous avons fourni nos nouveaux réducteurs pignon et crémaillère », explique Alexander Schmidt : « ils sont disponibles dans différentes gammes, avec une structure modulaire et en plusieurs longueurs. Cela nous permet de répondre aux besoins spécifiques de chaque application. »

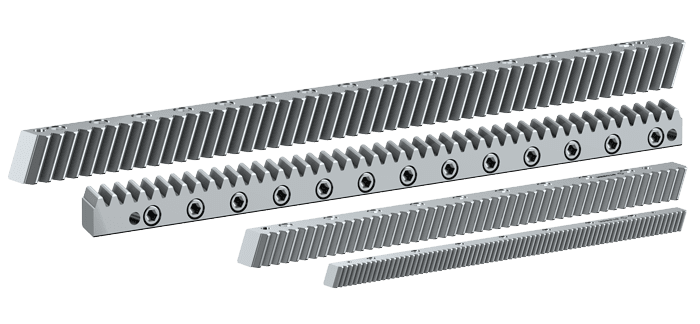

Crémaillères faciles à monter

La particularité des nouvelles crémaillères réside dans le caractère facultatif du goupillage. Il faut impérativement empêcher la crémaillère de se déplacer sous l’effet de la force exercée par le pignon. C’est pourquoi les fournisseurs s’en assurent généralement, en plus de la force de compression, par les fixations par vis avec des goupilles de serrage aux deux extrémités de la crémaillère. Cela exige toutefois que les alésages prévus pour les goupilles de serrage et leurs finitions avec un alésoir soient réalisés directement sur la machine à l’état vissé. « Ce travail est extrêmement compliqué et chronophage, surtout pour des installations complexes impliquant un grand nombre de pièces rapportées comme c’est le cas de la CuMaster », explique A. Schmidt. « Nous avons fourni nos nouvelles crémaillères de précision qui comportent deux fois plus d’alésages. Au lieu d’un alésage tous les 125 millimètres normalement, on a désormais un alésage pour le vissage tous les 62,5 millimètres. » Cela double la force de compression des composants sur le corps de la machine. Et en même temps, cela facilite considérablement le montage.

« La gamme ZR se caractérise par des pignons à denture hélicoïdale de grande taille avec cercle de trous. Ces caractéristiques permettent des vitesses d’avancement élevées », explique A. Schmidt. Et comme les pignons sont montés sans bride supplémentaire, cela permet d’obtenir un rapport qualité-prix intéressant. Mentionnons également la rigidité élevée de l’entraînement qui n’entrave en rien la précision et le faible encombrement. De même, les coûts de maintenance liés à ces composants ne sont pas élevés. « Le développement de ces composants ne cesse de progresser. Considérant les avantages à plus long terme, la décision en faveur des réducteurs pignon et crémaillère fut facile à prendre », résume M. Kunzelmann. La transition des entraînements à broche vers les réducteurs pignon et crémaillère s’est déroulée en douceur.

Puissance volumique accrue

STOBER a également fourni des réducteurs planétaires à couple conique ainsi que des servoréducteurs à couple conique pour le dispositif de taraudage. Désormais, le spécialiste des entraînements propose son servoréducteur à couple conique aussi bien en version à deux étages qu’à un étage. La nouvelle gamme possède une technique de roulement robuste et une technologie d’engrenage de haute qualité.

Cela lui confère une résistance et une stabilité extrêmes. Par rapport à la version à deux étages, la version à un étage avec les rapports de réduction 2 ou 4 permet une vitesse de rotation beaucoup plus élevée à la sortie. Une plage de transmission pouvant atteindre 400 est possible avec le modèle à trois étages.

« Grâce à l’entraînement peu encombrant, nous bénéficions d’un poids réduit, d’un couple élevé et, par conséquent, d’une puissance volumique accrue », poursuit M. Kunzelmann. Selon l’application et les options choisies par les clients, les composants fonctionnent en partie de manière synchrone, en partie individuellement. « Nous avons conçu les solutions d’entraînement en collaboration avec BOSCHERT et Schneider Electric qui a fourni les servomoteurs avec les variateurs », ajoute A. Schmidt. BOSCHERT s’est chargée de la mise en service.

« Nous sommes très satisfaits de l’ensemble », se réjouit M. Kunzelmann. « La meilleure compétitivité de nos poinçonneuses est principalement à attribuer aux vitesses finales et dynamiques supérieures des entraînements. » Cela est notamment dû à la rigidité et à la précision accrues des réducteurs pignon et crémaillère. Manuel Kunzelmann se réjouit également de la collaboration. Il juge cette dernière « excellente » et la prise en charge du plus haut niveau. De même, la livraison a été effectuée dans les plus brefs délais. Il ajoute qu’en cas de problèmes, BOSCHERT bénéficie toujours d’une aide simple et rapide. Tout fonctionne parfaitement, qu’il s’agisse de nouveaux projets, de défis ou d’optimisations.

« Nous avons fourni nos nouvelles crémaillères de précision qui comportent deux fois plus d’alésages. Au lieu d’un alésage tous les 125 millimètres normalement, on a désormais un alésage pour le vissage tous les 62,5 millimètres. La gamme ZR se caractérise par des pignons à denture hélicoïdale de grande taille avec cercle de trous. Ces caractéristiques permettent des vitesses d’avancement élevées- »

– Alexander Schmidt, Area Sales Manager chez STOBER

Ceci pourrait également vous intéresser

Réducteurs pignon et crémaillèree

Le concept innovant de système pour les réducteurs pignon et crémaillère STOBER a développé un système compact, sûr et facile à utiliser – idéal pour l’automatisation et la robotique.

Servo-variateurs de la 6e génération

Du sur mesure pour chaque tâche d’entraînement – avec les quatre gammes SC6, SI6, SD6 et SB6 qui peuvent être combinées les unes avec les autres, STOBER a toujours le servo-variateur approprié.