BOSCHERT setzt auf

Antriebstechnik von STÖBER

Die Kupferstanzmaschine CuMaster von BOSCHERT bearbeitet sehr lange Kupfer-, Aluminium- und Stahlschienen hochdynamisch und sehr präzise. Hierbei setzt der Maschinenbauer auf Planetenwinkel-, Servowinkel-, Koaxial- und Flachgetriebe von STÖBER sowie auf die neuen Zahnstangentriebe des Antriebsspezialisten. Im Vergleich zu Spindelantrieben, die vorher verbaut waren, sind diese deutlich flexibler, kompakter, schneller und dynamischer, was sich auf die Wettbewerbsfähigkeit der Anlage auswirkt. Ausschlaggebend für die Zusammenarbeit waren Qualität, das gute Preis-Leistungs-Verhältnis und das breite Portfolio aus einer Hand.

Dem Konkurrenzdruck standhalten

„Die Anforderungen unserer Kunden sind deutlich gestiegen“, stellt Manuel Kunzelmann, Konstrukteur bei BOSCHERT, schon seit längerem fest. „Sie erwarten nicht nur langlebige Maschinen in hoher Qualität. Wichtiger wird auch eine höhere Leistung bei einem niedrigen Preis.“ Dazu kommt, dass die Anlagen komplexer werden, da sie immer mehr Möglichkeiten bieten sollen. BOSCHERT passt seine Maschinen konsequent an die Herausforderungen der Kunden an. Kunzelmann: „Durch den steigenden Konkurrenzdruck steht uns dafür allerdings immer weniger Zeit zur Verfügung.“

Die BOSCHERT GmbH in Lörrach im Südschwarzwald fertigt mit ihren 125 Beschäftigten Stanzmaschinen, die unter anderem bei Blechverarbeitern und Schaltschrankbauern zum Einsatz kommen. Das badische Unternehmen ist weltweit tätig: Die Anlagen finden in Europa ebenso erfolgreich Absatz wie in Asien oder den USA. Zu den neuesten Entwicklungen gehört die CuMaster. „Diese Kupferstanzmaschine eignet sich für Materialdimensionen bis 310 × 20 × 6.000 Millimeter“, beschreibt Konstrukteur Kunzelmann. „Zum Einsatz kommt die hochdynamische und flexible Baureihe, um insbesondere Kupfer-, aber auch Alu- und Stahlschienen zu bearbeiten, zum Beispiel für Stromschienen im Transformatorenbau, der Solarstromerzeugung oder bei Windkraftanlagen – sprich: wenn hohe Ströme übertragen werden müssen.“ Die Entwicklung dieser Anlage begann bereits 2020, Anfang 2024 wurde der erste Prototyp ausgeliefert. „Bis heute haben wir 15 Maschinen verkauft“, sagt Kunzelmann. „Ein sehr schönes Ergebnis. Damit erreichen wir in der aktuell wirtschaftlich angespannten Lage eine gute Grundauslastung.“

Gemeinsam Qualität leben

Nicht alles kann BOSCHERT im eigenen Haus fertigen. Deshalb setzt der Maschinenbauer auf ausgewählte Lieferanten. „Wichtig für uns ist es, dass diese unseren Weg partnerschaftlich mitgehen und Qualität genauso leben wie wir“, erläutert Kunzelmann. Die Zulieferer kommen aus dem nahen europäischen Umfeld – und natürlich direkt aus Deutschland, so wie Antriebsspezialist STÖBER aus dem knapp 160 Kilometer von Lörrach entfernten Pforzheim. „Die CuMaster ist unser erstes gemeinsames Projekt“, sagt Alexander Schmidt, Area Sales Manager bei STÖBER. „Ich kannte BOSCHERT noch aus meiner vorherigen Tätigkeit. „Wir sind uns seitdem immer wieder begegnet. Als ich von diesem Projekt erfuhr, nahm ich Kontakt auf.“ Und der Maschinenbauer wusste von der hohen Qualität der Komponenten, der fachlichen Kompetenz des Antriebsspezialisten und vor allem vom sehr guten Preis-Leistungs-Verhältnis. „Relevant für uns ist auch, dass uns STÖBER alles aus einer Hand liefern kann“, betont Kunzelmann.

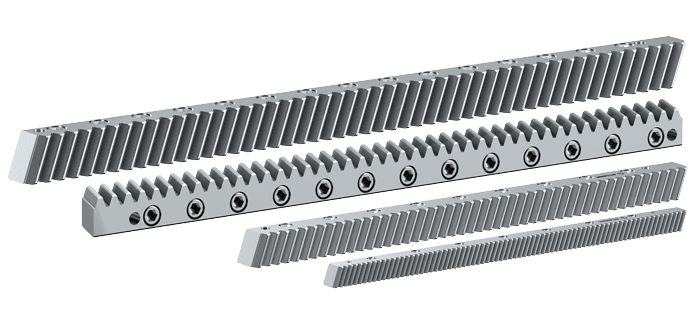

Charakteristisch für die CuMaster sind die hohe Geschwindigkeit und Dynamik bei präziser Arbeitsweise. Genau das macht diese Stanzmaschine so wettbewerbsfähig. Mit ihrer enormen Auswahl an Werkzeugen haben Anwender zahlreiche Optionen. „Die Maschine besitzt insgesamt acht Werkzeugstationen“, beschreibt Kunzelmann. „Zur Verfügung stehen Ein-, Drei- und Acht-fach-Tools.“ Im Werkzeugträger befindet sich eine Station, mit der sich Kupferbauteile bis 200 × 20 Millimeter in einem Zug trennen lassen. Der Stanzkopf bringt wahlweise in schneller Geschwindigkeit 22, in langsamerer Geschwindigkeit 60 Tonnen auf das Werkstück auf. Für Umformungen wie Sicken oder Tiefziehungen rüstet BOSCHERT die Maschine mit bis zu drei absenkbaren hydraulischen Matrizen aus. Dynamische Spannzangen führen das Material durch die Anlage. „Für die Achs-Positionierung haben wir zuvor Spindelantriebe eingesetzt“, sagt Kunzelmann. Damit waren die Konstrukteure jedoch nicht flexibel, da diese Komponenten sich nicht längenunabhängig verbauen lassen. Sie erforderten zudem sehr viel Wartung. Für die CuMaster waren sie auch nicht kompakt genug. „Wir lieferten für diese Aufgabe unsere neuen Zahnstangentriebe“, sagt Alexander Schmidt: „Diese bieten wir in verschiedenen Baureihen, modular und mit zahlreichen Längen an. Damit können wir individuell auf spezifische Anwendungen eingehen.“

Montagefreundliche Zahnstangen

Das Besondere an den neuen Zahnstangentrieben ist, dass ein Verstiften optional wird. Die Zahnstange darf sich bei Krafteinwirkung durch das Ritzel nicht verschieben. Deshalb stellen Marktbegleiter dies in der Regel neben der Presskraft über die Schraubenbefestigungen mit Passstiften an beiden Enden der Zahnstange sicher. Dabei müssen allerdings die Bohrungen für die Passstifte und deren Nachbearbeitungen mit einer Reibahle im angeschraubten Zustand direkt an der Maschine erfolgen. „Gerade bei komplexen Anlagen mit vielen Anbauteilen wie bei der CuMaster ist diese Arbeit äußerst umständlich und dauert“, weiß Schmidt. „Wir lieferten unsere Präzisionszahnstangen mit der doppelten Anzahl an Bohrungen. Statt wie üblich alle 125 befindet sich alle 62,5 Millimeter eine Bohrung für die Verschraubung.“ Damit erhöht sich die Anpresskraft der Komponente am Maschinenkörper um das Doppelte. Gleichzeitig maximiert dies die Montagefreundlichkeit.

„Die Baureihe ZR kennzeichnet große, schrägverzahnte Ritzel mit Lochkreis. Dies ermöglicht hohe Vorschubgeschwindigkeiten“, beschreibt Schmidt. Und da die Ritzel ohne zusätzlichen Flansch montiert sind, wirkt sich das auf das attraktive Preis-Leistungs-Verhältnis aus. Dazu kommt die gute Antriebssteifigkeit bei gleichbleibender Genauigkeit und geringerem Bauraum. Ebenso entfällt der hohe Wartungsaufwand. „Die Entwicklung dieser Komponenten schreitet immer weiter voran. Mit Blick in die Zukunft fiel uns die Entscheidung für die Zahnstangentriebe deshalb auch nicht schwer“, resümiert Kunzelmann. Der Umstieg von den Spindelantrieben auf die Zahnstangentriebe lief reibungslos.

Noch mehr Leistungsdichte

STÖBER lieferte zudem Planetenwinkel- sowie Servowinkelgetriebe für die Gewindeschneid-Einrichtung. Sein Servowinkelgetriebe bietet der Antriebsspezialist nun nicht mehr nur zwei-, sondern auch einstufig an. Die neu designte Baureihe hat eine robuste Lagerungstechnik und eine hochwertige Verzahnungstechnologie.

Damit sind diese extrem belastbar und kippstabil. Die einstufige Version mit den Übersetzungen 2 oder 4 ermöglicht im Vergleich zur zweistufigen Variante auch eine wesentlich höhere Drehzahl am Abtrieb. In dreistufiger Ausführung ist ein Übersetzungsbereich bis 400 verfügbar.

„Durch den platzsparenden Antrieb profitieren wir von weniger Gewicht, einem hohen Drehmoment und daraus resultierend von einer gesteigerten Leistungsdichte“, berichtet Kunzelmann. Je nach Anwendung und Kundenoptionen arbeiten die Komponenten teilweise synchron, teilweise einzeln zusammen. „Wir legten die Antriebslösungen gemeinsam mit BOSCHERT und Schneider Electric aus, die die Servoantriebe mit den Reglern geliefert hat“, berichtet Schmidt. Die Inbetriebnahme führte BOSCHERT selbst durch.

„Wir sind mit dem Gesamtpaket sehr zufrieden“, freut sich Kunzelmann. „Insbesondere durch die höheren Endgeschwindigkeiten und Dynamiken der Antriebe sind unsere Stanzmaschinen deutlich wettbewerbsfähiger.“ Verantwortlich dafür sind unter anderem die höhere Steifigkeit und Präzision der Zahnstangentriebe. Begeistert ist er auch von der Zusammenarbeit. Diese sei „einwandfrei“, die Betreuung auf höchstem Level und die Lieferung erfolgte innerhalb kürzester Zeit. Bei Problemen bekomme BOSCHERT sofort unkomplizierte Hilfe. Es funktioniere einfach – egal, ob es um neue Projekte gehe, um Herausforderungen oder Optimierungen.

“Wir lieferten unsere Präzisionszahnstangen mit der doppelten Anzahl an Bohrungen. Statt wie üblich alle 125 befindet sich alle 62,5 Millimeter eine Bohrung für die Verschraubung. Die Baureihe ZR kennzeichnet große, schrägverzahnte Ritzel mit Lochkreis. Dies ermöglicht hohe Vorschubgeschwindigkeiten.”

– Alexander Schmidt, Area Sales Manager bei STÖBER