BOSCHERT apuesta por la técnica de accionamiento de STOBER para su troqueladora de cobre.

La troqueladora de cobre CuMaster de BOSCHERT mecaniza barras muy largas de cobre, aluminio y acero de manera altamente dinámica y muy precisa. Para ello, el constructor de maquinaria apuesta por reductores ortogonales planetarios, reductores servo ortogonales, reductores coaxiales y de ejes paralelos de STOBER, así como por los nuevos accionamientos de cremallera de esta misma empresa. En comparación con los accionamientos de husillo que se montaban anteriormente, estos son significativamente más flexibles, compactos, rápidos y dinámicos, lo que repercute de manera positiva en la competitividad de la instalación. Para esta colaboración fueron determinantes la calidad, la buena relación calidad-precio y la amplia gama de productos de un solo proveedor.

Resistir la presión de la competencia

«Las exigencias de nuestros clientes han aumentado de manera notable», constata desde hace tiempo Manuel Kunzelmann, diseñador de BOSCHERT. «No solo esperan obtener máquinas duraderas de una gran calidad. También es muy importante un mayor rendimiento a un precio bajo». A esto se suma que las instalaciones se vuelven más complejas, ya que deben ofrecer cada vez más posibilidades. BOSCHERT adapta sus máquina de manera constante a los desafíos de los clientes. Kunzelmann: «Sin embargo, la creciente presión de la competencia nos deja cada vez menos tiempo».

BOSCHERT GmbH, ubicada en Lörrach, en la región sur de la Selva Negra alemana, cuenta con 125 empleados para producir troqueladoras que se utilizan, entre otras cosas, para el mecanizado de chapas y la construcción de armarios de distribución. La empresa de Baden está presente en todo el mundo: sus instalaciones se utilizan con éxito tanto en Europa como en Asia o Estados Unidos.

Entre sus desarrollos más recientes se encuentra la CuMaster. «Esta troqueladora de cobre es adecuada para dimensiones de material de hasta 310 × 20 × 6000 milímetros», explica el diseñador Kunzelmann. «Esta serie altamente dinámica y flexible se utiliza especialmente para mecanizar barras de cobre, pero también de aluminio y acero, por ejemplo, para barras colectoras en la construcción de transformadores, la generación de energía solar o en aerogeneradores, es decir, siempre que sea necesario transmitir altas corrientes eléctricas». El desarrollo de esta instalación comenzó ya en 2020, y el primer prototipo se entregó a principios de 2024. «Hasta la fecha hemos vendido 15 máquinas», dice Kunzelmann. «Un buen resultado. Con ello logramos un buen nivel básico de ocupación, incluso en la tensa situación económica que estamos viviendo».

Vivir juntos la calidad

BOSCHERT no lo puede fabricar todo en sus propias instalaciones. Es por ello que el constructor de maquinaria recurre a proveedores selectos. «Para nosotros es importante que nos acompañen de forma colaborativa en nuestro camino y que vivan la calidad con la misma convicción que nosotros», explica Kunzelmann. Los proveedores proceden del cercano entorno europeo, y, por supuesto, directamente de Alemania, como el especialista en accionamientos STOBER, ubicado en Pforzheim, a apenas 160 kilómetros de Lörrach. «La CuMaster es nuestro primer proyecto juntos», relata Alexander Schmidt, responsable de área de ventas de STOBER. «Sabía de la empresa BOSCHERT de mi anterior trabajo. Desde entonces nos hemos ido encontrando una y otra vez. Cuando me enteré de este proyecto, me puse en contacto con ellos». El constructor de maquinaría, por su parte, conocía la alta calidad de los componentes y la profesionalidad del especialista en accionamientos y, sobre todo, la excelente relación calidad-precio. «Para nosotros también es importante que STOBER pueda suministrarnos todas las piezas», subraya Kunzelmann.

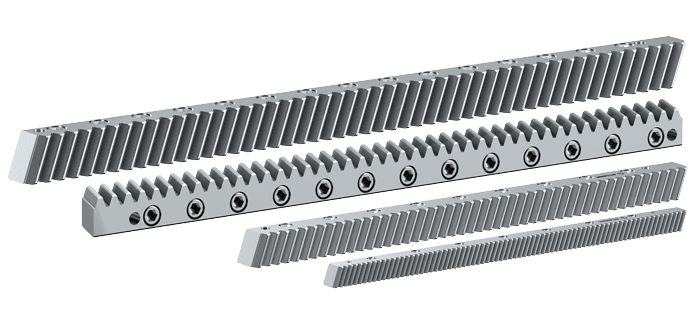

Las características de la CuMaster son su elevado dinamismo y velocidad y su funcionamiento preciso. Justo eso es lo que hace que esta troqueladora sea tan competitiva. Con su enorme selección de herramientas, los usuarios cuentan con numerosas opciones. «La máquina cuenta con un total de ocho estaciones de herramienta», explica Kunzelmann. «Ofrece herramientas de uno, tres y ocho elementos». En el portaherramientas hay una estación que permite cortar componentes de cobre de hasta 200 × 20 milímetros en una sola pasada. El cabezal de troquelado aplica a la pieza de trabajo 22 toneladas a alta velocidad o 60 toneladas a velocidad más baja, según se elija. Para procesos de conformado como el acanalado o la embutición profunda, BOSCHERT equipa la máquina con hasta tres matrices hidráulicas abatibles. El material se dirige a través de la instalación por medio de pinzas de sujeción dinámicas. «Antes utilizábamos accionamientos de husillo para el posicionamiento de los ejes», dice Kunzelmann. Sin embargo, restaban flexibilidad a los diseñadores, ya que estos componentes no se pueden montar independientemente de la longitud. Además, requerían mucho mantenimiento. Y para la CuMaster tampoco eran lo suficientemente compactos. «Para esta tarea suministramos nuestros nuevos accionamientos de cremallera», relata Alexander Schmidt: «Los ofrecemos en distintas series, modulares y en numerosas longitudes. De este modo, podemos dar respuesta de forma personalizada a aplicaciones específicas».

Cremalleras de fácil montaje

La particularidad de los nuevos accionamientos de cremallera es que la fijación con pasadores es opcional. La cremallera no debe moverse al aplicar fuerza a través del piñón. Este es el motivo por el que los competidores suelen recurrir, además de a la fuerza de prensado, a fijaciones atornilladas con pasadores de ajuste en ambos extremos de la cremallera. Sin embargo, los orificios para los pasadores de ajuste y el repaso de dichos orificios con un escariador deben realizarse directamente en la máquina en estado atornillado. «Este trabajo es extremadamente laborioso y requiere mucho tiempo, sobre todo en el caso de instalaciones complejas con muchas piezas accesorias, como es el caso de la CuMaster», explica Schmidt. «Así que suministramos nuestras cremalleras de precisión con el doble de orificios de fijación. En lugar de cada 125 milímetros, como es habitual, ahora hay un orificio para la unión atornillada cada 62,5 milímetros». Así se logra doblar la fuerza de prensado del componente sobre el cuerpo de la máquina. Al mismo tiempo se maximiza la facilidad de montaje.

«La serie ZR se caracteriza por sus grandes piñones con dentado helicoidal y círculo de agujeros, que permiten altas velocidades de avance», relata Schmidt. Dado que los piñones están montados sin brida adicional, mejoran la ya de por sí atractiva relación calidad-precio. A ello se suma la buena rigidez del accionamiento, con una precisión constante y un espacio de instalación reducido. Asimismo, se elimina el elevado esfuerzo de mantenimiento. «El desarrollo de estos componentes sigue avanzando continuamente. Con la mirada puesta en el futuro, la decisión de optar por los accionamientos de cremallera no nos resultó difícil», resume Kunzelmann. El cambio de los accionamientos de husillo a los accionamientos de cremallera se llevó a cabo sin el menor problema.

Densidad de potencia aún mayor

STOBER suministró además reductores ortogonales planetarios y reductores servo ortogonales para el dispositivo de tallado de roscas. El especialista en accionamientos ofrece ahora su reductor servo ortogonal no solo con dos etapas, sino también con una sola.

La serie de nuevo diseño convence por su robusta tecnología de rodamientos y la alta calidad de su tecnología de dentado. Con ello son extremadamente resistentes y estables frente al vuelco. En comparación con la versión de dos etapas, la versión de una etapa con las transmisiones del reductor 2 o 4 permite también un régimen de revoluciones significativamente mayor en la salida. En la versión de tres etapas se dispone de un margen de relaciones de transmisión hasta 400.

«Gracias al poco espacio que ocupa el accionamiento, nos beneficiamos de un menor peso, un par de giro elevado y, en consecuencia, una mayor densidad de potencia», explica Kunzelmann. En función de la aplicación y de las opciones del cliente, los componentes trabajan en parte de forma sincronizada y en parte de manera individual. «Diseñamos las soluciones de accionamiento en colaboración con BOSCHERT y Schneider Electric, que suministró los servoaccionamientos con los reguladores», cuenta Schmidt. La puesta en servicio la realizó BOSCHERT.

«Estamos muy satisfechos con el paquete global», afirma Kunzelmann. «Gracias especialmente a las mayores velocidades finales y al dinamismo de los accionamientos, nuestras troqueladoras son considerablemente más competitivas». Esto se debe, entre otras cosas, a la mayor rigidez y precisión de los accionamientos de cremallera. También está satisfecho con la colaboración. Fue «impecable», el asesoramiento estuvo al más alto nivel y la entrega se realizó en un plazo muy corto. Ante el más mínimo problema, BOSCHERT recibió ayuda de inmediato. Todo fluyó, ya fueran nuevos proyectos, desafíos u optimizaciones.

«Así que suministramos nuestras cremalleras de precisión con el doble de orificios de fijación. En lugar de cada 125 milímetros, como es habitual, ahora hay un orificio para la unión atornillada cada 62,5 milímetros. La serie ZR se caracteriza por sus grandes piñones con dentado helicoidal y círculo de agujeros, que permiten altas velocidades de avance.»

– Alexander Schmidt, responsable de área de ventas de STOBER

Esto también podría interesarle

Reguladores de accionamiento de 6.ª generaciónn

A la medida de cada tarea de accionamiento: con las cuatro series SC6, SI6, SD6 y SB6, que se pueden combinar entre sí, STOBER tiene siempre listo el regulador adecuado.