Pack complet avec garantie de flexibilité

DEMERO Automation Systems a développé un système CNC à trois axes qui permet d’appliquer du mastic dosé lors de la fabrication de différents filtres de climatisation.

L’installation identifie alors de façon autonome les différentes formes de composant et réagit de manière flexible aux différents profils de courbes. Pour ces processus précis, le constructeur de machines mise sur un système d’automatisation complet de STOBER – composé d’une commande, de servo-variateurs et de moteurs brushless synchrones. Le client qui utilise cette installation peut ainsi augmenter son rendement de jusqu’à 30 pourcent.

Dans l’industrie automobile, les filtres de climatisation permettent d’éliminer les matières solides telles que le pollen, les spores et les particules de suie de l’air aspiré par les doubles ventilateurs centrifuges. Un filtre se compose généralement d’un élément filtrant plié et d’un cadre qui permet de fixer et d’étanchéifier le filtre dans le caisson d’air. L’équipementier automobile japonais Sanden Holdings Corporation dont les sièges se trouvent à Isesaki et Tokyo compte parmi les principaux fabricants de compresseurs et de filtres de climatisation. Afin de pouvoir proposer à ses clients européens des délais de livraison rapides et leur apporter une assistance fiable, l’équipementier automobile possède également la succursale Sanden Manufacturing Poland à Polkowice, en Pologne. Depuis 2017, des lignes de montage sont présentes ici pour les installations de chauffage, d’aération et de climatisation pour camions. Le constructeur de véhicules utilitaires suédois Scania AB et le producteur de camions néerlandais DAF comptent notamment parmi les clients.

Pour appliquer un mastic entre l’élément filtrant et le cadre lors de la fabrication, l’usine de Polkowice misait jusqu’à présent sur des pistolets à main. L’inconvénient de cette méthode : un manque de rapidité et une qualité d’application inconstante. L’objectif était donc d’automatiser cette étape de fabrication et d’augmenter ainsi la production de filtres. Pour le développement de l’installation requise, Sanden Manufacturing Poland a mandaté la société DEMERO Automations Systems dont le siège se trouve dans la ville polonaise de Wrocław. L’entreprise développe et commercialise des solutions multiaxes et robotisées pour les différentes applications telles que la mesure, la palettisation, l’impression, le brasage, le tri et le dosage.

Commande et technique d’entraînement au cœur de nos préoccupations

Darius Nosiadek, PDG de DEMERO, décrit les exigences : « Concrètement, notre installation doit identifier de façon autonome deux différents éléments de filtre formés qui se trouvent dans un moule, appliquer le mastic dosé et pouvoir commuter automatiquement entre les deux différents profils de courbes ». « La thématique relative à la commande et à la technique d’entraînement est au cœur de nos préoccupations. » DEMERO est un partenaire commercial de STÖBER Antriebstechnik GmbH + Co. KG de Pforzheim, fabricant et développeur de solutions d’automatisation et de composants de technique d’entraînement tels que réducteurs, moteurs, servo-variateurs et contrôleurs de mouvement. Pour le constructeur de machines, il était donc évident depuis le début qu’il miserait sur STOBER également pour cette application. « Ces composants nous permettent de mettre en œuvre cette solution très spécifique en toute sécurité », dit-il.

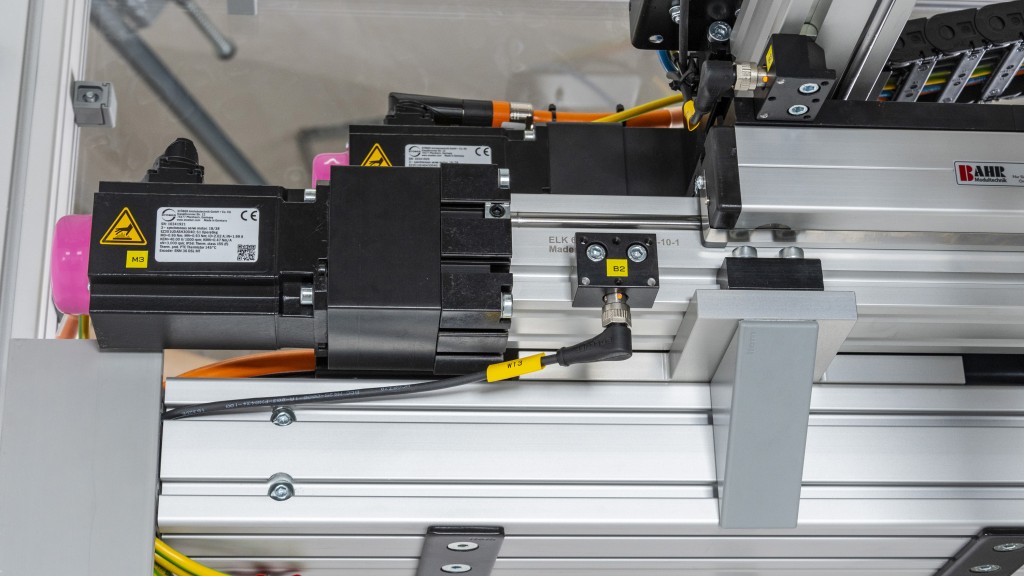

DEMERO développa un système CNC avec trois axes à portique (Gantry). L’espace de travail est X = 500, Y = 500 et Z = 200 millimètres, la précision de positionnement se situe à ± 0,01 millimètre et la vitesse linéaire maximale à 250 millimètres par seconde. La tête de cette machine peut être adaptée de manière flexible aux exigences du client – par exemple pour installer un dispositif d’aspiration ou un préhenseur, selon l’usage. Les ingénieurs ont attaché une grande importance à la performance globale afin de garantir précision et répétabilité. « Pour nous, il était important d’avoir à nos côtés, avec STOBER, un partenaire compétent proposant une gamme de produits complète », souligne Nosiadek.

Les moteurs brushless synchrones de type EZ qui sont directement reliés mécaniquement à la tige filetée de l’axe linéaire font partie des composants STOBER utilisés. « La haute résolution des encodeurs moteurs, ainsi que la transmission rapide des données process via EtherCAT, garantissent une précision de positionnement et une répétabilité très élevées dans le système », explique Daniel Lohse, Director Business Development EMEA chez STOBER. Un encodeur absolu HIPERFACE DSL est intégré dans le moteur afin de garantir un montage simple et rapide. Le spécialiste propose ainsi une One Cable Solution (OCS) conviviale qui est absolument nécessaire dans une machine avec peu de place.

Fiable en arrière-plan

« Nous avons combiné le moteur avec le servo-variateur de notre gamme SI6 », décrit Daniel Lohse. Cette solution hautement dynamique est exécutée discrètement et fiablement en arrière-plan, même avec des mouvements complexes. Les fonctions STO (Safe Torque Off) et SS1 (Safe Stop 1) sont intégrées. Dans la gamme SI6, elles sont certifiées conformément à EN 13849-1 et peuvent être utilisées sans test de fonctionnement interrompant la production. « Le servo-variateur présentant une épaisseur de 45 millimètres seulement est conçu comme servo-variateur juxtaposable », explique Lohse. « Un seul servo-variateur SI6 peut piloter jusqu’à deux axes. Une juxtaposition de plusieurs régulateurs permet d’ajuster librement le nombre d’axes à piloter. » L’installation des différents composants est incroyablement simple. Les modules brevetés Quick DC-Link permettent un emboîtement facile des rails en cuivre standard pour la distribution de l’énergie, ainsi que le montage et le raccordement des servo-variateurs.

Sur cette installation, le contrôleur de mouvement MC6 de STOBER exécute la commande. Ce dernier convient pour la commande isochrone via EtherCAT. Le contrôleur sert, en outre, d’interface globale homme-machine. Grâce à l’utilisation de l’environnement de développement AutomationControlSuite AS6, des concepts ouverts de système de contrôle de mouvement sont possibles (CEI 61131-3). Le MC6 est ainsi également en mesure de comprendre et d’exécuter le code G du langage machine dans lequel la trajectoire de mouvement est enregistrée. Mais l’utilisateur peut également positionner l’installation directement selon le principe point-à-point. « Tous les calculs pour la planification des trajectoires et l’interpolation des trois axes sont effectués de manière centralisée », explique Nosiadek de DEMERO. Le MC6 permet d’adapter la forme de la courbe de manière flexible aux formes des éléments de filtre. L’écran tactile 15 pouces permet à l’utilisateur de commander directement la machine et d’utiliser les informations affichées. Les fonctions de choix de langue et de gestion d’utilisateurs sont également disponibles. Cette dernière veille à ce que le collaborateur puisse manier la machine avec les réglages et les possibilités d’intervention personnalisés.

« Notre environnement de développement AutomationControlSuite AS6 regroupe toutes les fonctions contenues dans CODESYS V3 pour le contrôle de mouvement », explique Lohse. Pour la création de programmes, des bibliothèques Drive&Motion permettant de réaliser l’application avec un volume de programmation considérablement réduit sont disponibles.

Précis dans l’utilisation

Nosiadek de DEMERO montre l’installation : « Une cartouche qui suffit pour environ 100 filtres sert de stockage du mastic. Elle doit être remplacée manuellement par l’utilisateur », décrit-il. « Sur demande du client, nous n’avons pas intégré d’unité d’alimentation centralisée. La quantité de matériau d’étanchéité est régulée par l’air comprimé. » Elle dépend de la vitesse de l’application et de la distance par rapport à la surface d’application. La machine détecte automatiquement les deux différentes formes des éléments de filtre. La commande commute par conséquent de manière autonome.

Dans l’entreprise Sanden Manufacturing Poland, le nouveau système à trois axes est utilisé 24h/24, sept jours par semaine. L’usine a pu augmenter ainsi sa production de filtres de jusqu’à 30 pourcent. Et comme STOBER a fourni des solutions complètes, le cercle des interlocuteurs en ce qui concerne les problèmes peut être aussi restreint que possible. Un fonctionnement fiable est ainsi garanti à tout moment.

Légendes :

Crédit photographique : Hermle AG, STÖBER Antriebstechnik GmbH + Co. KG

Contact presse, rédaction/évolutions du marché (NOUVEAU) :

Veuillez noter les modifications concernant les responsabilités pour les domaines RP & médias :

STÖBER Antriebstechnik GmbH + Co. KG

Silvia Feder

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1660

silvia.feder@stoeber.de

www.stoeber.de

Médias :

STÖBER Antriebstechnik GmbH + Co. KG

Solveig Moll

Kieselbronner Str. 12, 75177 Pforzheim │ Allemagne

Fon: +49 7231 582-1183

solveig.moll@stoeber.de

www.stoeber.de

Prière de faire parvenir un exemplaire justificatif à notre agence :

a1kommunikation Schweizer GmbH

Sarah Hartung

Projektmanagement│Kundenbetreuung

Oberdorfstr. 31A, 70794 Filderstadt│Allemagne

Fon: +49 711 945 416-27

eva.neubert@a1kommunikation.de

www.a1kommunikation.de

Coordonnées pour les publications nationales :

STÖBER Antriebstechnik GmbH + Co. KG

Kieselbronner Str. 12, 75177 Pforzheim, Allemagne

Fon: +49 7231 582-0

sales@stoeber.de

www.stoeber.de

STÖBER Antriebstechnik GmbH

Hauptstraße 41a, 4663 Laakirchen, Autriche

Fon: +43 7613 7600-0

sales@stoeber.at