From another Point of View

STÖBER Antriebstechnik präsentierte Ende 2019 auf der SPS IPC Drive in Nürnberg die neue Generation ihrer Servo-Planetengetriebemotoren.

Eine der Besonderheiten dieser Generation: Jede Motorbaureihe lässt sich in jeder verfügbaren Baugröße direkt anbauen. Mit dieser Varianz stellt STÖBER einbaufertige Antriebslösungen für Werkzeug- und Verpackungsmaschinen sowie Anwendungen in Automation und Robotik passgenau zusammen. Um die Montage der neuen Getriebe auch bei gesteigerter Kombinationsvielfalt weiterhin effizient zu gestalten, setzte der Spezialist aus Pforzheim bei der Planung der neuen Produktionslinie „auf digital“ – und erreichte neue Blickwinkel durch Virtual Reality.

Mit der dritten Generation seiner Servo-Getriebemotoren hat STÖBER sehr performante und präzise Antriebslösungen entwickelt, die in ihrer Vielseitigkeit die kompaktesten auf dem Markt sind. Die neue Generation an Planetengetrieben überzeugt vor allem durch die enorme Varianz. So lassen sich die Getriebe nicht nur mit unterschiedlichen STÖBER Motoren im Direktanbau kombinieren, sondern über eine einzigartige Schnittstellentechnologie auch mit sämtlichen Third-Party-Motoren in jeder Baugröße. Passgenau für jede Anwendung.

Bei der Entwicklung der neuen Antriebe stellten sich die STÖBER Konstrukteure unterschiedlichsten Herausforderungen: Im Vergleich zur Vorgängerversion beispielsweise sollte die Performance verbessert werden und die Komponenten deutlich kompakter bauen – bei gleichbleibenden Kosten. Ein Spagat, den STÖBER vor allem durch neue Fertigungstechnologien und optimierte Montagelinien meisterte. „Gerade die Arbeits- und Montageplanung, nicht zu vergessen die Optimierung der Ergonomie an jedem unserer Arbeitsplätze, ist eine der wichtigsten, leider aber auch eine der zeitintensivsten Aufgaben“, sagt Marc Schneider, Teamleiter in der Getriebemontage bei STÖBER. „Statt physische Prototypen auf Basis unserer CAD- oder Excel-Daten zu bauen und diese immer wieder zu modifizieren, setzten wir im Vorfeld auf Virtual Reality für die Auslegung und Optimierung der Montagelinien.“

Virtual Reality als agiler Entwicklungspartner

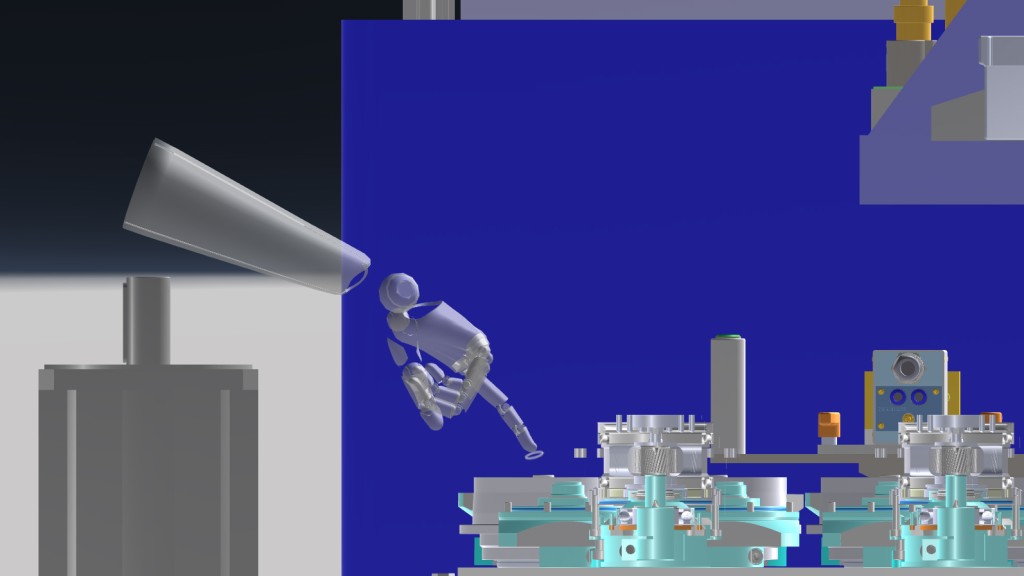

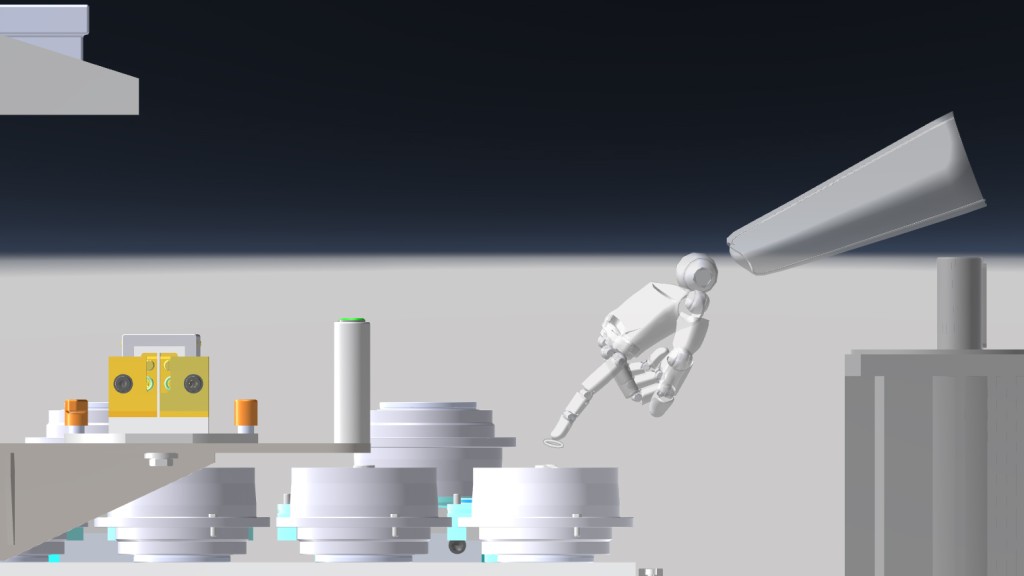

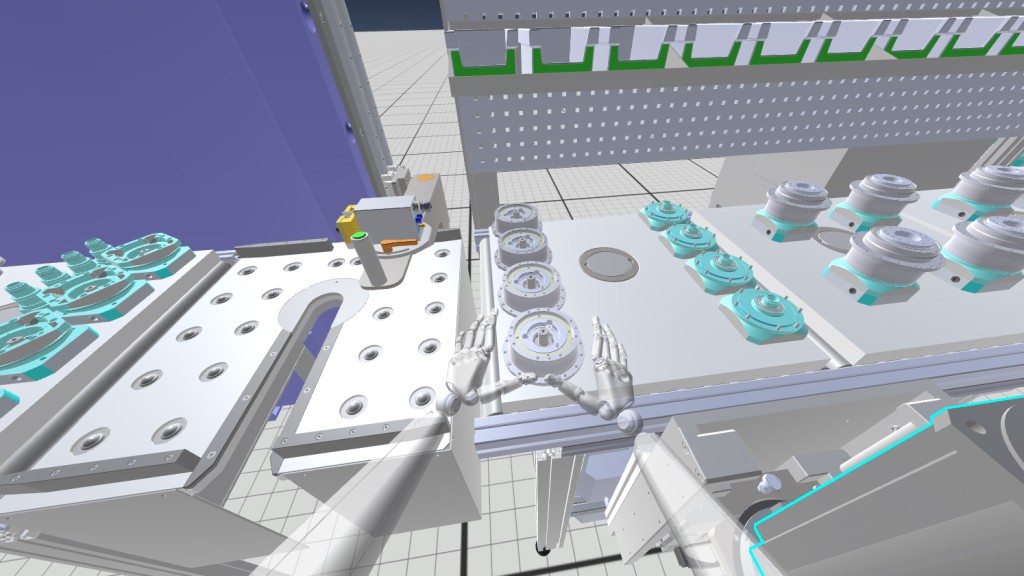

Mit dem VR-Tool des Karlsruher Start-ups R3DT, für das sich STÖBER entschieden hat, können ganze Anlagen bereits in der Konzeptionsphase simuliert und mittels einer VR-Brille auch eins-zu-eins erlebt werden. Ein einfaches Prinzip mit großer Wirkung: 3D-CAD-Daten von Arbeitsplätzen beispielsweise werden neben weiteren relevanten Kennzahlen in die VR-Software importiert und aufbereitet. So stehen diese auf Knopfdruck als virtuelle Prototypen bereit.

„VR-Brille auf und schon stehen wir in der virtuellen Umgebung an den zuvor konzipierten Arbeitsplätzen. Mit unseren Händen können wir nach Werkzeugen greifen, das Verschrauben überprüfen – ohne Joysticks oder sonstige Controller“ erklärt Schneider.

Häufiges Testen führt dazu, dass Konzeptionsfehler rechtzeitig erkannt werden. Korrekturen in der Auslegung oder auch an der Ergonomie eines Arbeitsplatzes werden direkt möglich – und das schon in der frühen Planungsphase. Durch den Einsatz des VR-Tools identifizierte STÖBER bereits vor dem Bau von realen Prototypen zahlreiche Verbesserungspotenziale.

So sind die echten Prototypen schon sehr nah an der Serienreife. Neben der enormen Zeitersparnis und der Vermeidung kostspieliger nachträglicher Änderungen freut sich Marc Schneider, auf diese Weise seine Kollegen von Beginn an einbinden zu können.

Vorteile für Anwender

„Wir sind sehr motiviert, unseren Arbeitsalltag ergonomischer zu gestalten. Ein weiterer Vorteil ist, dass das gesamte Team durch das VR-Tool die Möglichkeit hat, neue Technologien bereits im Vorfeld zu erlernen“, sagt Schneider. „Außerdem können wir in der Montage jetzt effektiver auf den sich immer wieder verändernden Produktmix unseres Kunden reagieren. Ein spannendes Projekt!“